許多硅膠產(chǎn)品加工廠都遇到過(guò)客戶緊急催貨的情況。有時(shí),由于一些小的原因,可能無(wú)法按時(shí)將貨物交付給顧客,導(dǎo)致顧客失去信任而丟失顧客。這一現(xiàn)象雖然沒(méi)有造成產(chǎn)品質(zhì)量問(wèn)題多,但延遲交期而不及時(shí)回饋客戶,那是關(guān)系到企業(yè)誠(chéng)信的問(wèn)題。因此,拋開(kāi)外部因素(如物流、快遞等),生產(chǎn)商每一道工序都需要達(dá)到一定的速度和效率,這樣既能保證交期,又能為企業(yè)贏得口碑。

硅制品工業(yè)生產(chǎn)大多采用硫化成型工藝,加快硫化成型時(shí)間是縮短產(chǎn)品生產(chǎn)周期的主要途徑,而硫化成型時(shí)間的長(zhǎng)短取決于操作人員、機(jī)臺(tái)、原料等。

對(duì)操作者來(lái)說(shuō),物料的擺動(dòng)和搬運(yùn)是最主要的影響因素。擺布講究位置準(zhǔn)確,要求取貨速度快。因此,首先要找出最佳的擺料位置,確保產(chǎn)品的優(yōu)良度和二次放置速度;排料時(shí)要保證排氣順暢,可適當(dāng)調(diào)節(jié)機(jī)臺(tái)壓力;如果模具較小,可用工具撬開(kāi)模具,保證模具空氣全部排出,以加快硫化速度。

機(jī)械設(shè)備方面,在保證產(chǎn)品質(zhì)量的前提下,可合理調(diào)節(jié)硫化溫度,縮短硫化時(shí)間。而溫升則會(huì)影響產(chǎn)品的硬度,解決方法是同步合理地調(diào)整擺料及進(jìn)出模時(shí)間。

硅膠原料煉制不好,也會(huì)影響硫化成型的效率和產(chǎn)品質(zhì)量,可選用高效率的珀金硫化劑,以保證成品質(zhì)量,提高硫化成型速度。此外,毛邊的清理、包裝等方面也會(huì)影響到產(chǎn)品的出貨速度。因此,毛邊拆裝人員必須熟練掌握快速脫毛的方法技巧,為后續(xù)工序贏得時(shí)間。

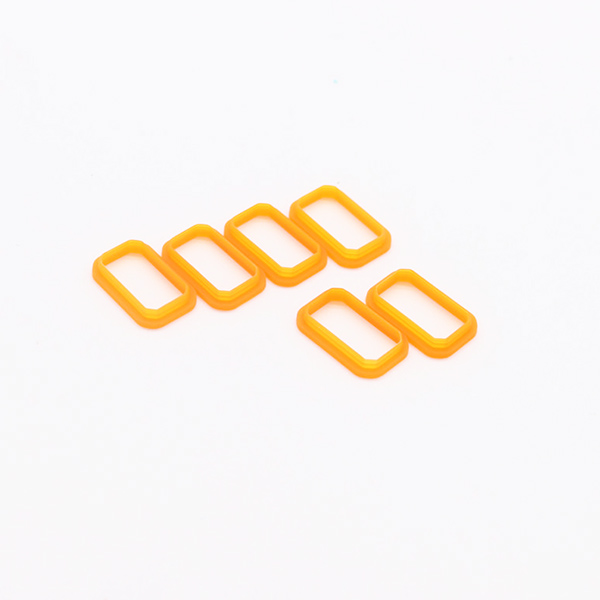

第一,擠壓成型工藝。就像擠出牙膏一樣,這種工藝在壓力和溫度的作用下,使出機(jī)頭的產(chǎn)品已硫化成條狀,產(chǎn)品的截面可以是矩形,環(huán)形等不同形狀。

兩種滴膠成型工藝。該工藝所需的原料為裝于針筒器具中的液態(tài)硅膠,采用氣動(dòng)加人工操作將原料滴入模具,再加熱硫化成型,屬于人工操作,產(chǎn)能不高。一個(gè)產(chǎn)品可以根據(jù)用戶的需要滴上不同顏色的硅膠手環(huán),不同顏色的硅膠手機(jī)套等。

固態(tài)熱壓成型技術(shù)的研究。該技術(shù)利用油壓機(jī)溫壓下,通過(guò)模具將產(chǎn)品所用原料硫化成型,相對(duì)成本低、產(chǎn)量高,目前已得到廣泛應(yīng)用。

液態(tài)硅膠射出成型技術(shù)的研究。該技術(shù)要求配有硅膠噴射機(jī)和壓料機(jī),所需原料為水稠狀,分為兩組,其工作原理是用壓料機(jī)將兩組原料按1:1壓入噴射機(jī)的料筒中進(jìn)行混合,然后通過(guò)噴嘴將混合后的物料壓入熱模內(nèi)成型。該工藝成型溫度相對(duì)較低(130度即可),產(chǎn)量高,易于自動(dòng)化生產(chǎn),但其原料成本比普通的固體硅膠原料高出好幾倍。

帝博20年專注硅膠制品

帝博20年專注硅膠制品